Синтез формы

Опубликовано

В мире, где технологии развиваются стремительными темпами и постоянно происходят инновации, совершенствование процесса создания инженерных и их деталей становится неотъемлемой частью прогресса. Этот процесс представляет собой поиск вдохновения в самых разнообразных источниках, от природы до искусственного интеллекта, с целью переосмысления традиционных подходов к проектированию. Новые парадигмы в проектировании открывают возможности для создания решений, которые не только эффективнее выполняют свои функции, но и лучше приспособлены к изменяющимся условиям и требованиям.

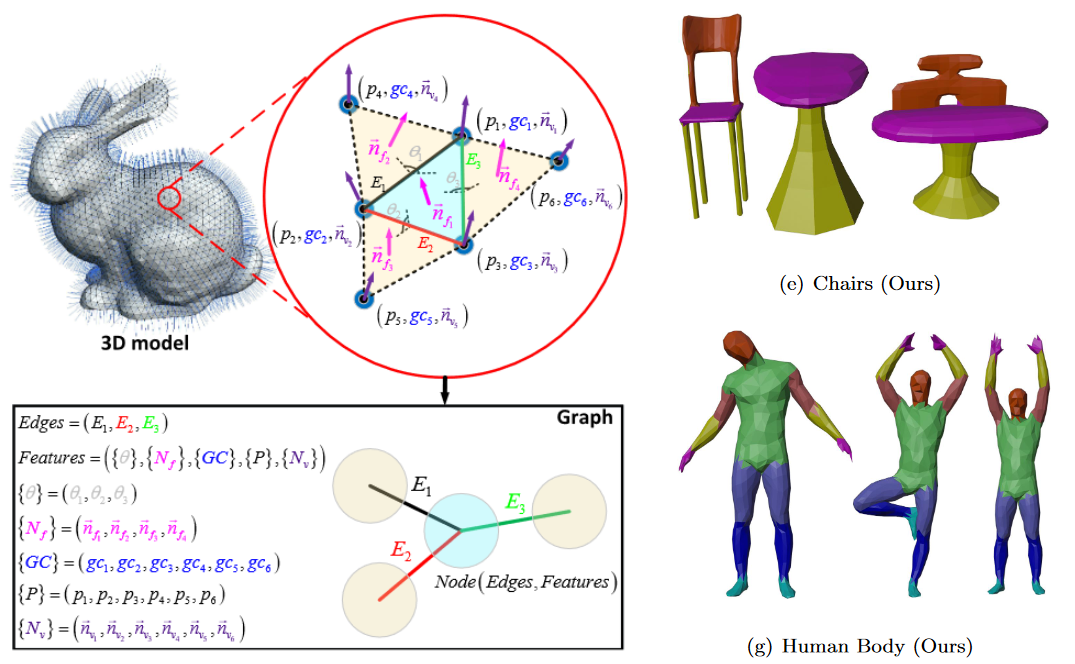

Используя принципы обучения моделей на основе имеющихся образцов, мы начинаем с выделения важных атрибутов их геометрии - таких как расположение граней, угол наклона по отношению к соседним поверхностям, местная кривизна поверхности и так далее. Этот метод классификации и дифференциации трёхмерных объектов и их составных частей открывает новые перспективы в области проектирования.

Так обученная модель может стать инструментом для генерации новых объектов или их комбинаций. Однако, результаты могут выглядеть как знакомые нам объекты, но, вполне вероятно, они могут и быть лишены смысла, который мы в него вкладываем. Иллюстрацией этого может служить искаженная анатомия человека, получаемая при генерации изображений - пугающе узнаваемая, но со странностями, например, семью пальцами. Аналогично, при генерации трехмерных объектов, мы можем получить что-то, очень напоминающее ножницы по форме, но с функциональными недостатками, которые даже не позволяют полностью сомкнуть лезвия.

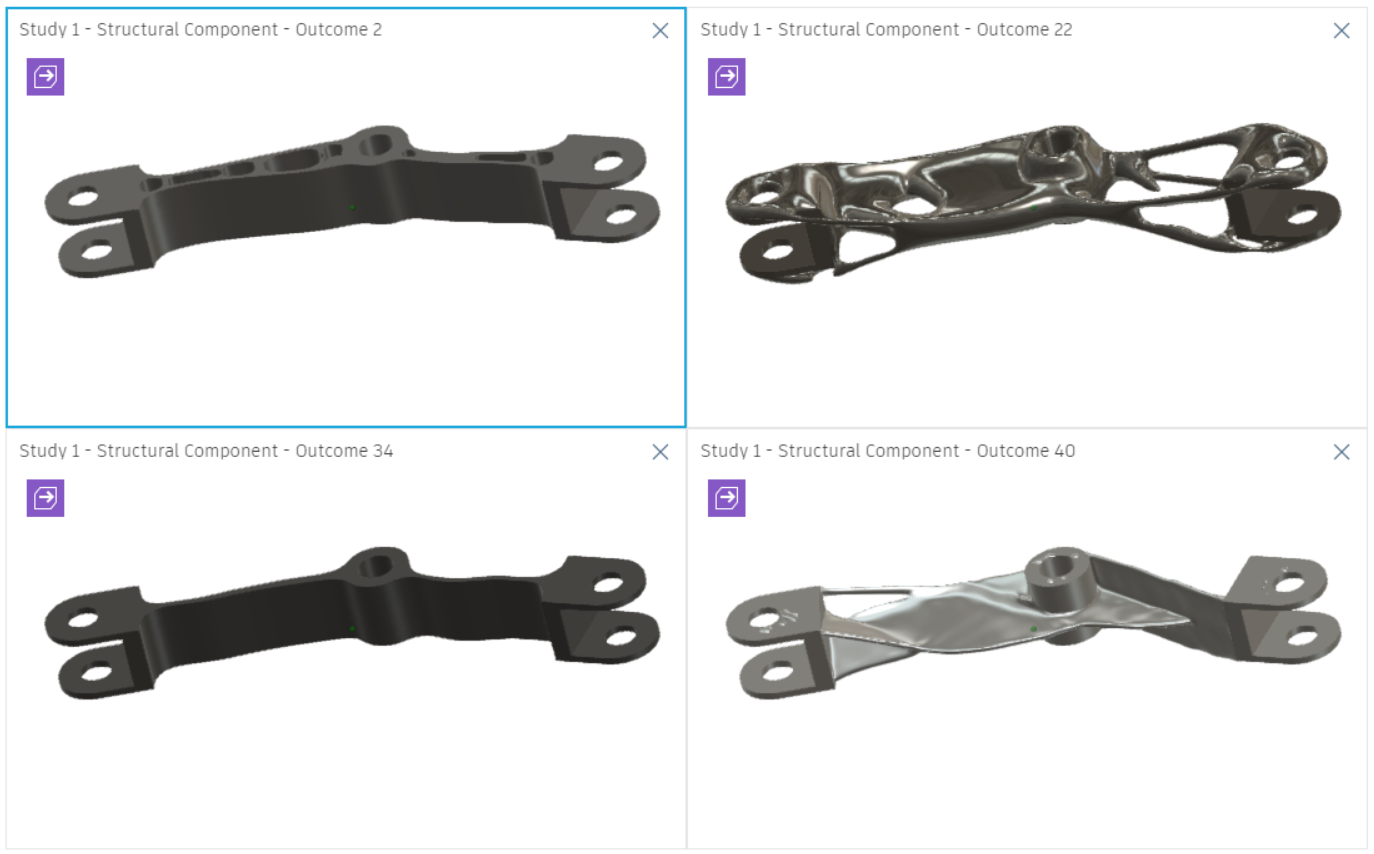

Хоть некрасивый самолёт и не полетит, но формы составных деталей при его проектировании диктуются в первую очередь их функциональность. Безусловно, много зависит и от метода производства - в большинстве случаев сгодится простой штампованный уголок, вместо дорогостоящей детали, полученной топологической оптимизацией и напечатанной на 3D принтере. Однако развитие методов производства упрощает получение деталей сложных форм и при проектировании необходимо учитывать все возможные варианты. На данный момент приходится уже на начальной стадии проектирования выбирать по какому пути пойти: создавать деталь под более традиционные методы производства (штамповка, фрезеровка, точение и т.п.) с использованием CAD или прибегать к CAE с топологическое оптимизацией для получения детали сложной формы, которую чаще всего можно получить используя литьё, 5-осевую обработку или 3D печать. Редким примером исключения является Autodesk Fusion 360 с дополнением Generative Design, позволяющим делать оптимизацию не только с учётом нагрузки, но и методов производства со стоимостью детали.

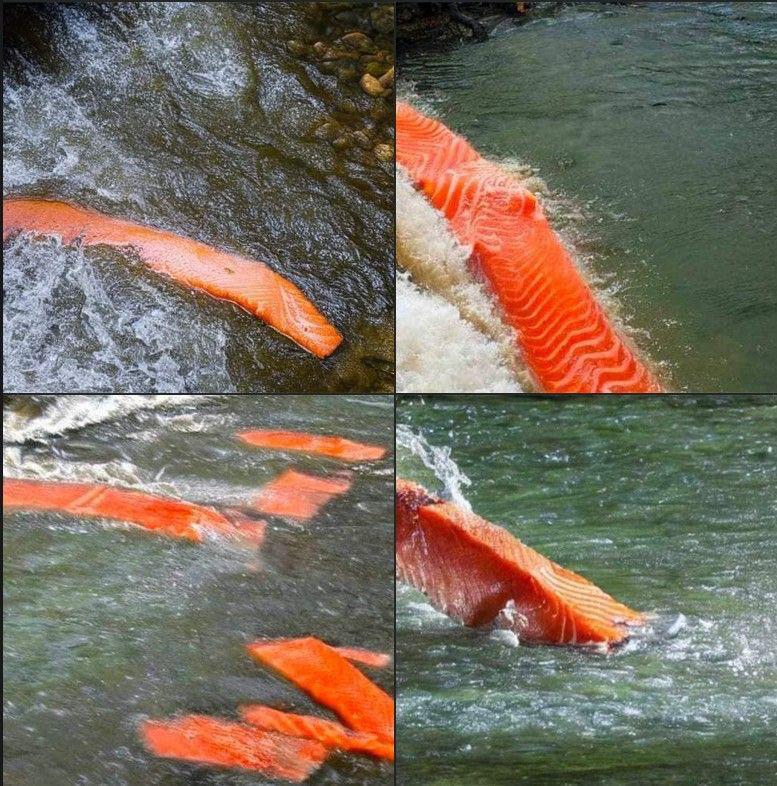

Тем не менее данный способ проектирования всё ещё не оперирует функциональным назначением объекта в полной мере, а только частью в виде условий эксплуатации, под которые адаптируется деталь. Узловые элементы (проушины и ось) из примера на предыдущем изображении были заранее спроектированы вручную и исключены из оптимизации. Вполне понятные и простые по функциональности элементы. Даже сейчас представляется возможным обучить модели для получения этих элементов без проявления нежелательных мутаций как в примере с ножницами. Но всё ещё остаются вопросы: как и на что тренировать эти модели? Если прибегнуть к классификации по набору известных деталей с определением исключительно характерных черт их геометрии, то мы будем сильно ограничены. Конечно, создание деталей по таким моделям будет быстрым и простым, как при генерации изображений: “лосось плывущий против течения” / “сухари токарного патрона”.

Изображения по своей природе являются максимально насыщенными информацией - фотография дерева воспроизводит само дерево, а на сгенерированном по этим фотографиям новом изображении будет ещё одно ни чуть не уступающее им дерево. Функциональное предназначение этого нового дерева будет заключаться в его внешнем подобии с оригиналом. Очевидно, его не примут за основу для изучения анатомии листьев (по крайней мере не должны). Точно так же, деталь, полученная таким подходом, в большей степени будет внешне напоминать запрошенную деталь, а не полностью выполнять её функции. В отличие от деревьев, которые эволюционировали в течение миллионов лет, детали, которые используются для обучения моделей, сравнительно новы. Машины и системы, созданные на основе этих деталей, часто уступают органическим системам. Человечество не хочет мириться с временными рамками природной эволюции и для этого необходимо глубже понять сущность создаваемых нами объектов.

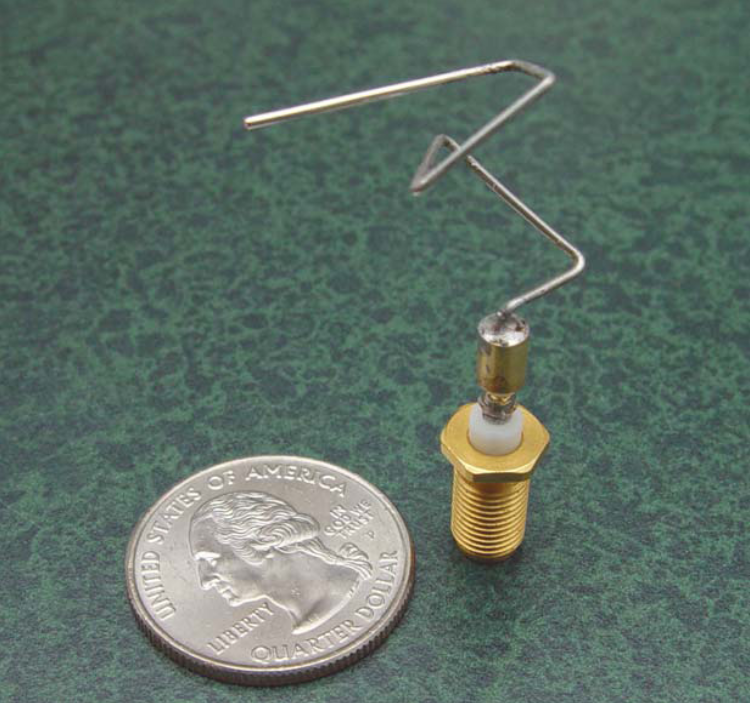

Если начать с понимания, как устройство функционирует, и на основе этого подбирать его форму, мы обнаружим объекты, которые могут выглядеть незнакомо, но выполняют свои функции значительно лучше. Одним из классических примеров таких результатов является разработанная с помощью эволюционного алгоритма антенна для космического аппарата НАСА. Основной целью было получение лучшей диаграммы направленности в заданном частотном диапазоне. Результат превзошёл все традиционные схемы, оказался легче и дешевле в изготовлении. Не менее важным в отчёте НАСА отмечают снижение временных затрат с 5 до 3 человеко-месяцев на создание антенны, что оказалось значительным плюсом при необходимости исправлений характеристик антенны из-за изменений в миcсии космического аппарата.

Пересечение областей машинного обучения, генеративного дизайна и инженерии открывает уникальные возможности для создания более сложных, эффективных и адаптивных систем и компонентов. Это новый путь, предлагающий взглянуть на дизайн продуктов с новой перспективы, учитывая не только внешний вид, но и функциональность, а также условия эксплуатации и требования производства.

Однако на этом пути мы сталкиваемся с набором важных вопросов и проблем, которые предстоит решить. Как обучить модели, чтобы они понимали функциональные требования? Как сочетать генеративный дизайн с традиционными методами производства? И как создать модели, которые могут подстраиваться под изменения в условиях и целях проекта? Ответы на эти вопросы могут привести к новым и эффективным решениям. В мире, где технологии быстро развиваются, способность адаптироваться и развивать инновации будет ключом к успешному будущему. Интеграция генеративного дизайна и машинного обучения в производственные процессы – это всего лишь начало этого пути.

This work is licensed under a Creative Commons Attribuition-ShareAlike 4.0 International License .